机加工过程中,技术领域的挑战、创新与突破在各个机加工行业上演。随着在工业技术服务领域的深耕,诺而为技术团队也沉淀了无数个加工经验与案例。今天我们要分享的,是如何满足高光洁度要求下的挺柱孔加工需求,从而有效提升加工过程的稳定性和效率。

01

工件概况

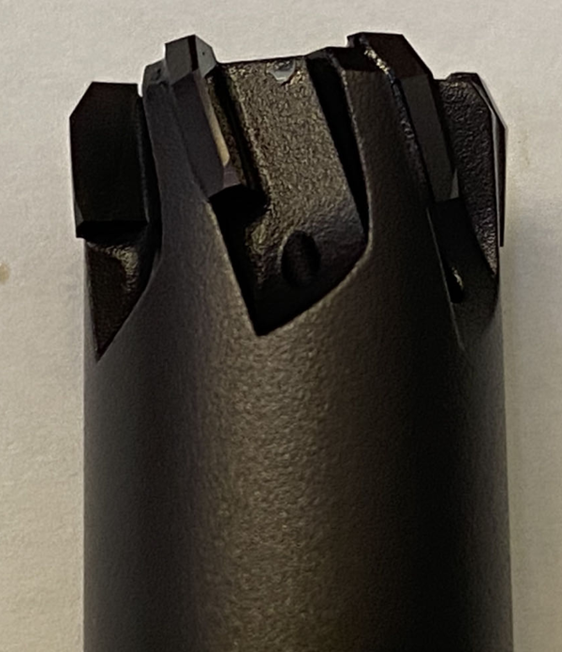

某客户现场的一款4缸柴油发动机产品,配备了8个配气挺柱,其中挺柱孔作为精密装配孔,对刀具的切削要求较高。

图| 工件加工位置

具体加工难点

① 孔壁光洁度要求高:光洁度Ra0.8;

② 加工刀具干涉长度较长,易出现刀具刚性差、直线度与跳动较难以维持的问题;

③ 加工效率要求高,加工参数较快(S3200 F3800),刀具耐磨性要求高;

④ 加工过程中,尽可能降低刀具的使用成本……这些都是该工件存在的一系列现场问题。

02

解决方案与优化成果

为了有效解决这些难点并提升加工效率,诺而为技术工程师通过现场排查,并结合该企业对刀具的具体需求,提供了全方位的解决方案:· 诺而为选择了较耐磨的金属陶瓷材料,这种材料与被加工材料之间的亲和性低,不易产生积屑瘤,从而保证了加工后工件的光洁度。· 采用了刀具左旋下排屑的切削方式, 刀具本身在加工过程中带有挤光的效果,旨在通过刀具在孔内的运动来改善加工孔壁的表面质量。

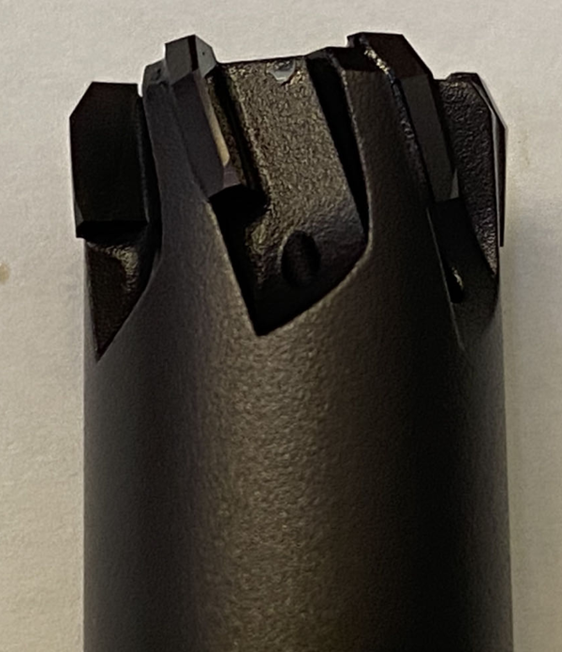

· 刀杆与刀柄法兰面采用一体式设计,并在刀柄上使用减轻设计的较小法兰盘,同时刀柄带有可调设计,有效保证了刀具的直线度和减少了刀具的跳动现象。

图| 延长杆加刀头设计

· 将刀具设计为双阶梯结构,一把刀具上面带有扩和铰的功能。每齿切削0.2mm,使金属陶瓷的铰削具备切削功能,避免了刀具的挤压现象,从而延长了刀具的使用寿命。· 在工艺方面,诺而为针对孔位置度要求,采用了钻、扩、铰的工艺安排。铰削刀具主偏角设计为30°,以便切削过程中刀具更好地进入孔内进行切削,避免了振刀现象的发生。

最后,刀具使用过程中的降本需求:

· 有效修磨与二次利用。刀具修磨时尽量不损坏基体后角,保护好刀具本体,增加了刀具的修磨次数。· 通过有效的测试与性能分析,诺而为进一步提升了刀具的寿命,降低了刀具成本,实现了刀具加工寿命的最大化。

03

结语

通过以上技术服务,诺而为全方位地保障了加工产品质量,稳定现有生产,并实施了刀具优化替代,提升了综合性价比。这一系列解决方案有效应对了挺柱孔加工中的诸多难题,为客户提供了高效可靠的技术支持。

0512-6938 3264

0512-6938 3264